| |

| |

| 第七节 废气焚烧炉 |

| |

|

| |

覆铜板生产用胶液通常含有机溶剂,在上胶过程中又把这些溶剂挥发掉,有机溶剂本身具有很高热值。为不让这些溶剂污染环境,将其送往废气焚烧炉,在高于760℃高温下焚烧,在这一温度下几乎所有有机物都被破坏2,再排放就不会污染环境。将燃烧产生的热量回收再利用,可直接作为上胶机热源,也可作为它用,节省了能源,也节省了成本。

在CCL行业焚烧炉主要有两种:TO(直燃式废气焚烧炉)和RTO(蓄热式废气焚烧炉)。老式焚烧炉基本都是TO,废气直接进焚烧炉燃烧,这种方式比较简单,可靠性比较高,但能耗较大。随着节能减排的需要和设备技术提升,RTO焚烧炉已经成为CCL行业废气处理和热回收的重要设备。

一、 RTO焚烧炉

RTO焚烧炉,也称蓄热式废气焚烧炉。它在炉膛中摆放了许多的可蓄热的陶瓷材料,它能够把燃烧过程产生的多余热量储存在蓄热材料中,为下一个循环进行预热废气做准备,从而达到节能的目的,因此RTO在运行过程中陶瓷体是不断循环蓄热、放热的过程。当前比较常用的蓄热材料是“蜂窝陶瓷”,它具有很多的小孔,类似“蜂窝”因此而得名。这些“蜂窝群”能够把热量蓄存在其中。当这些“蜂窝群”蓄聚的热量超过有机废气的着火点时,即使燃烧机不点火,炽热的蜂窝陶瓷也能把有机废气燃烧起来。因此,“蓄热式” 废气焚烧炉就特别省能源。由于“蓄热式” 废气焚烧炉的温度高达850-1000℃,对于这些材料不仅需要它具有蓄热性能,而且必须有较长使用寿命。含铝质陶瓷材料就具有蓄热性能和耐热性好,它的使用温度可以高达1000℃以上,所以“蜂窝陶瓷”大部分采用耐热性好,吸热快,散热也快的陶瓷材料。比较常用的有高铝石,堇清石,莫来石等。

(一)几种RTO焚烧炉结构简介

RTO废气焚烧炉有单塔式即转阀式,双塔式,三塔式等。

1、 转阀式RTO废气焚烧炉

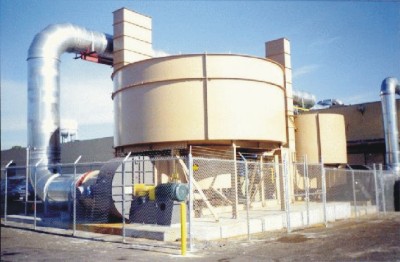

转阀式废气焚烧炉只有一个炉膛,主要由转阀、主风机、燃烧风机、热回收循环风机、陶制蓄热介质、炉头、控制系统、热油交换器及热油泵等组成,图3-7-1为RTO焚烧炉的实物图

图3-7-1 转阀式RTO焚烧炉的实物图

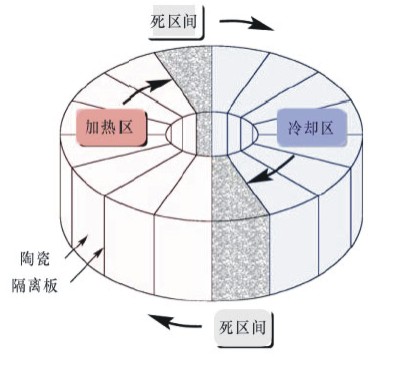

塔的顶部为炉膛,中间为蓄热陶瓷体,蓄热陶瓷体分成为12等格,废气进入每格只是垂直方向,通过转向阀门装置的切换使各部分交替地处于储存热与释放热的状态,如图3-7-2所示。这种结构的系统较紧凑,占用空间较小。

图3-7-2 单塔式RTO焚烧炉床体结构示意图

2、双塔式RTO废气焚烧炉

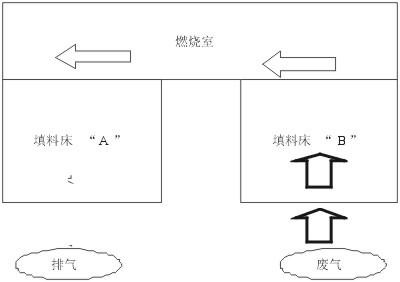

双塔式RTO废气焚烧炉有两个炉膛如:A、B炉膛,每个炉膛的底部为陶瓷体填充区域,通过一个提升阀来控制上胶机过来的废气是从A到B还是从B到A,然后根据设定的切换时间进行循环切换,有效确保每个炉膛陶瓷循环蓄热、放热,确保了陶瓷底部的温度不至于过低,从根本上减缓陶瓷体堵塞的问题,进而提升RTO运行稳定性,典型结构如图3-7-3;

图3-7-3 双塔式RTO焚烧炉典型结构示意图

3、三塔式RTO废气焚烧炉

由于双塔式RTO结构上存在一些缺陷,如当气流换向的瞬间,一小部分刚刚进入RTO的气体还没来得及通过燃烧室就因为阀门的切换而被排出。三塔式RTO就是在双塔式的基础上发展、改进而来,它有三个陶瓷填充区域。其实在任何时间里,只有两个陶瓷填充室处于实际工作状态,三个塔就是为了确保切换阀切换时废气不直接排到烟囱,如图3-7-4所示。

图3-7-4 三塔式RTO结构示意图

(二)转阀式RTO焚烧炉主要组成及作用

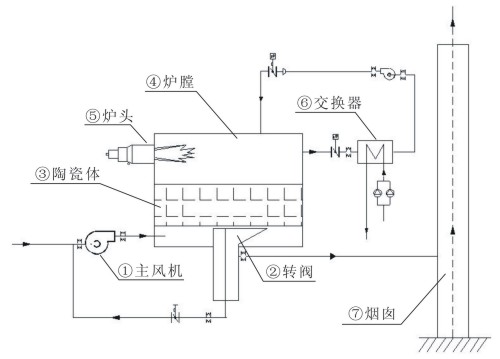

图3-7-5 转阀RTO焚烧炉工作流程简图

① 主风机 上胶机过来了的废气经主风机抽入焚烧炉。

② 转阀 对进入RTO焚烧炉的废气进行分配

③ 陶瓷体 一部分陶瓷体对废气进行加热,对废气进行处理,另外一部分蓄热。这是RTO焚烧炉的核心

④ 炉膛 燃料和废气燃烧室,废气经陶瓷体加热到760度以上在陶瓷体上部或在炉膛燃烧

⑤ 炉头 RTO焚烧炉陶瓷体在处理废气之前预热陶瓷体,同时补充必要的燃料

⑥ 交换器 对燃烧过后的废气热量进行回收

⑦ 烟囱 将燃烧过后的废气排到大气,排出去的废气需符合环保要求

(三)主要装置简介

1、蓄热式热回收装置

热回收是通过12个装有蜂窝陶瓷介质的热回收装置来完成的。外壁为碳钢构成,内壁为耐高温隔热棉,其构造如图3-4-6所示。

图3-7-6 RTO焚烧炉热回收装置

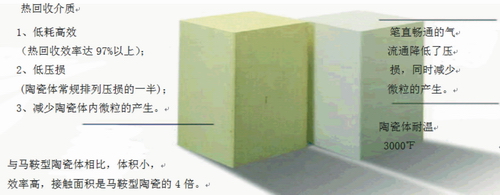

2、热回收介质

热回收介质是由蜂窝陶瓷来实现的,这些蜂窝陶瓷放置在支撑格栅上。

图3-7-7 RTO焚烧炉热回收介质

3、燃烧室 燃烧室是由碳钢外壁和内壁隔热棉组成的隔热室,设计温度为1100℃。

图3-7-8 RTO焚烧炉燃烧室

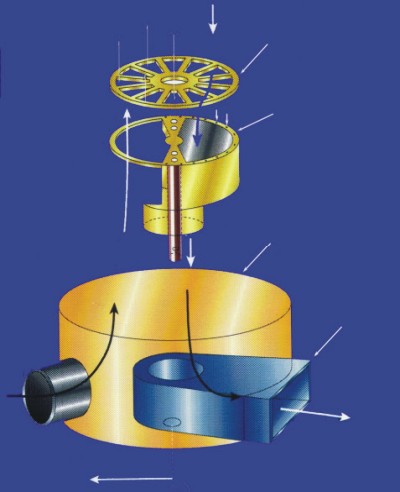

4、转阀

图3-7-9为转阀,共分隔成12格,其中5格为进气,5格为出气,2格为密封(将进气、出气分离),转阀定期转动,可以将12格对应不同区域的陶瓷体

图3-7-9 RTO焚烧炉转阀

5、燃烧机和控制系统

燃烧机带进口过滤器的燃烧风机和安全控制系统。燃烧机适用于烘烤耐温铸块或内衬陶制纤维的燃烧室。这是一种喷嘴混合型,包括耐温瓷片。这个燃烧机带有一个观察口和Honeywell紫外自我检查扫描仪,可以清晰的观察到主火焰。

(四)相关技术参数的确定

技术参数的确定取决于上胶机的工艺速度,烘箱所需要的热量以及排废量,废气中的成份及含量等技术指标。

1 上胶机排废风机转速的设定

转速的设定是否合理,将影响各个区的废气是否顺利排放。如果在前几区转速过大,那么后二区将出现废气排不出去,在上胶料上有低分子挥发物滴落,不论从工艺要求还是安全来讲都不利。各区转速设定,参见表3-7-1。

表3-7-1 上胶机烘箱各区转速

上胶机烘箱区域 |

一区 |

二区 |

三区 |

四区 |

五区 |

六区 |

排废风机转速 |

700 |

720 |

740 |

760 |

790 |

830 |

2 焚烧炉炉温高限的设定

上胶机的车速、焚烧炉炉温高限的设定、上胶机各区温度的设定,三者的匹配问题很关键。

上胶机烘箱温度过高,车速提高,废气排放量增大,焚烧炉炉温会提高,如果焚烧炉温设定过低,大小喷头熄火时间过长,过频,会出现挥发物燃烧不完全,粘结在换热器上,当这部分粘结物在一定条件下会自燃,会烧坏换热器。

焚烧炉炉温设定的太高,不利于降低生产成本,因为燃料用量太大,而且排烟温度过高。

3 炉位设置

为了减少热损失和控制废气浓度,废气焚烧炉设置应尽量靠近上胶机。对于单台上胶机,废气焚烧炉可以设置在离上胶机比较近的地面。如果是多台上胶机,可设置在屋顶平台上。

(五)安全问题

国内、国外都发生过多起上胶机、焚烧炉失火爆炸案例。失火的现象通常有:上胶机的胶槽着火、上胶机的烘箱着火、废气风管着火、焚烧炉热交换器表面着火等;爆炸则通常发生在上胶机的烘箱、焚烧炉的炉膛、废气风管等地方。

产生上胶机、焚烧炉失火爆炸的主要原因有:违反操作工艺规程、设备的设计或安装不合理、设备检修不及时等。

1 废气风管着火:

废气风管指将上胶机有机废气送往焚烧炉的管道。由于废气中含有一定量的低分子树脂,在有机废气输送过程中,随着温度的逐步降低,这些低分子树脂会逐步沉积在管道壁上。特别是在管道的拐弯处,有机废气的运行速度相对较慢,此处的低分子树脂沉积更多。当这些低分子树脂沉积得比较厚时,由于树脂的导热系数比较低,当其蓄聚的热量到达自燃点时,就会着火燃烧。这种情况多数发生在刚停机的时候,此时送风机已经停止了运转。树脂蓄聚的热量没有流动的风将其带走,风管中树脂的自燃特别容易在这个时候发生,一些工厂废气风管着火都发生在这个时候。

废气风管的着火有一个过程,当树脂发生自燃时,树脂先碳化冒烟,部分黑烟从管道的缝隙泄露出来,以后才出现明火。

废气风管着火,由于是在密闭的管道中发生的,所以不容易发现,也比较不好扑救。

2 焚烧炉热交换器表面着火:

焚烧炉热交换器表面着火,是由于焚烧炉热交换器表面积累了许多的碳造成的。当有机废气在焚烧炉中不完全燃烧时,就会产生残碳(指未完全燃烧而残留的碳,是一些很细的黑色粉末)。这些残碳一部分经烟囱排走,一部分吸附在焚烧炉热交换器的表面和烟囱的内壁上。这些碳末的吸附力很强,当吸附的碳末积累到一定厚度,其蓄聚的热量很容易到达碳末的自燃点,碳末就很容易着火燃烧。这些积累到一定厚度的残碳一旦着火,热量很大,燃烧时间比较长。一些焚烧炉由于热交换器表面的碳末着火,而造成热交换器管道被烧得变形,引风机的铝制风页被烧到熔化。由于发生的燃烧是在焚烧炉的内部,而且温度又很高,几乎是无法扑救。只有等待把残碳烧完。所以这种失火非常危险,它除了损坏设备之外,它可能引燃附近可燃性材料,引发更大的火灾。

这些碳末很容易吸附在烟囱的内壁上,当吸附在烟囱的内壁上的碳末堆积得比较厚时,由于热胀冷缩的作用,部分会龟裂成小片,被吹出烟囱 ,飘落到四周,造成环境污染。一些炉膛温度比较低的焚烧炉,经常可以见到其四周有黑色点状或片状飘落物,当工厂比较接近民居时,这些黑色点状或片状飘落物常常成为投诉的证物。

3 上胶机烘箱爆炸

上胶机在浸胶生产时,烘箱内充满了可燃性有机废气。这些可燃性有机废气的浓度高于某一局限值或低于某局限值,就有可能发生爆炸。其低项值,称为“爆炸下项”,其高项值,称为“爆炸上项”。生产中主要控制可燃性有机废气的下项值,我们国家规定:生产中可燃性有机废气的浓度不允许超过爆炸下项值的25%。上胶机烘箱发生爆炸有如下几种原因:

(1)烘箱中可燃性有机废气的浓度超过爆炸下项值的25%,导致爆炸发生。发生这种情况多数是上胶生产速度比较快,产生的有机废气排放不及时。为了防止这种情况发生,应该在上胶机烘箱中安装可燃性有机废气浓度检测报警仪器。当烘箱中可燃性有机废气的浓度超过设定值时,有机废气浓度检测报警仪就会发出警报声,通常是设定第一次警报声是提示操作人员处理,生产继续。如果操作人员没有及时处理,有机废气浓度检测报警仪就会发出第二次警报声,并令生产停止,但排废气风机继续运转,把烘箱中浓度超标的有机废气排走,以防止事故发生。有机废气浓度检测报警仪的管道很细,很容易被有机废气中的低分子树脂粘堵。因此要经常维护清理,防止仪器失效产生误导。

(2)是静电或其他电器产生的火花引发的爆炸,这与生产管理与设备维护不及时,不到位有关。

(3)废气风管回火,国内发生的几起上胶机烘箱爆炸、铜箔涂胶机烘箱爆炸,就是由于废气风管回火造成的。产生这种现象与预热后废气的温度过高,送风的速度又偏低,造成废气在废气风管中迅速燃烧并产生爆炸,波及到上胶机烘箱爆炸、铜箔涂胶机烘箱爆炸。

4 焚烧炉的炉膛爆炸:

(1)焚烧炉的炉膛爆炸主要是有机废气的浓度太高,来不及完全燃烧,导致爆炸。产生的原因有:

(2)焚烧炉的设计不合理,炉膛废气处理能力太小,导致进入炉膛的有机废气来不及完全燃烧,导致爆炸。

(3)焚烧炉的设计与上胶机原来是匹配的,但有些工厂为了降低生产成本,对上胶机进行改造,提高了上胶机的生产速度,而焚烧炉没有做相应的改造,使进入焚烧炉的有机废气的浓度太高,来不及完全燃烧,导致爆炸。

(4)生产设备故障,某些风机运转不正常,造成炉膛的有机废气的浓度太高,来不及完全燃烧,导致爆炸。

(5)没有严格的生产工艺规程或违犯操作工艺规程,造成炉膛的有机废气的浓度太高。国内几起焚烧炉的炉膛爆炸事故都与操作人员违犯操作工艺规程,如有机废气送入速度明显高于焚烧炉烟囱排烟速度,造成炉膛的有机废气的浓度太高,来不及完全燃烧,导致爆炸。

(6)上胶机与焚烧炉防爆安全设施不够完善,泄压装置和防爆口的设计不够充分或不够合理,当上胶机烘箱或焚烧炉炉膛有机废气的浓度太高时,没能及时将压力释放,导致爆炸发生。

5、废气风管爆炸:

(1)当上胶机烘箱或焚烧炉炉膛发生爆炸时,可能连带废气风管爆炸。

(2)废气预热的温度过高,废气风管回火导致废气风管爆炸。

(3)停机进行设备检修时废气风管爆炸。这种爆炸多数发生在停机不久时,此时废气风管中仍充满有机废气。有些工厂在检修废气风管时没有先将里面的有机废气排空,就对废气风管进行钻孔或烧焊,钻孔或烧焊时产生的热量就可能会引发废气风管中有机废气的燃烧与爆炸,危及操作人员的人身安全。

由于上胶机与焚烧炉失火或爆炸,造成严重的设备损坏,并可能造成人员伤亡,所以,一定要采取严密的安全防范措施。制订合理的生产操作工艺规程,加强对操作人员的培训,严格遵守生产操作工艺规程。

二、TO焚烧炉

覆铜板行业早期使用的焚化炉,主要是直燃式焚化炉(TO)。

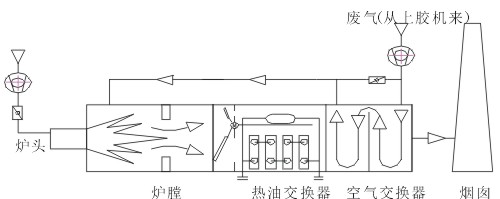

TO焚烧炉直燃式废气处理炉,由炉头、炉膛 、热交换器、排气风机、底座、烟囱、保温、控制系统等组成,见图3-9-10。

1.炉头

炉头,是焚烧炉点火、喷油、燃烧、控温的设备,在炉头装有火焰监测感应光眼、燃油管和控制阀。

2.炉膛

炉膛,内壁装有耐高温隔热棉,废气经预热后进入炉膛,在炉膛中燃烧。

图3-7-10 TO焚烧炉

3.热交换器

热交换器,一般有两组甚至多组。目前上胶机多用导热油加热,一组热油交换器将炉膛中800℃左右热风热量置换到导热油中,导热油为上胶机提供热量。一组热风交换器或热水交换器,交换的热量根据需要使用。

图3-7-11 焚烧炉热油交换器

4.排气风机

将上胶机来的废气抽进焚烧炉,经完全燃烧后排到大气,排入大气的废气一定要达到环保要求。

5.控制系统

控制系统,主要控制炉头点火、炉温、风机的负压、热交换器的油温、空气交换器的预热温度等。

三、RTO和TO焚烧炉比较

表3-9-2列出了两种焚烧炉对废气处理方法和条件的比较。

表3-9-2 两种焚烧炉对废气处理方法和条件的比较

|

处理方法 |

条件 |

TO 焚烧炉 |

利用燃料直接将废气燃烧 |

一定需要燃料 |

RTO 焚烧炉 |

利用蓄热陶瓷体加热废气,并破坏废气 |

不一定需要燃料 |

RTO焚烧炉采用陶瓷体蓄热,当陶瓷体温度超过有机废气的着火点时,即使燃烧炉头不点火,有机废气被加热后也会自然,蓄热式这种炉可以在不加燃料的情况下,只要废气有机成分燃烧产生的热量满足上胶机的使用,这种焚烧炉就可以不烧燃料。而直燃式TO不同,它必须用燃料强制将废气中的有机成分燃烧。因此RTO焚烧炉能耗较低。RTO焚烧炉技术要求高,结构相对复杂,设备成本较高,但这个成本回收较快,从长远来说,RTO焚烧炉是废气处理的发展方向。

四、自由式RTO废气焚烧炉

目前使用的大部分焚烧炉的结构都很庞大,造价都很高,而且蜂窝陶瓷容易黏堵、维护费用高、炉体结构庞大不容易更改等问题,因此,出现了自由式RTO废气焚烧炉。自由式RTO废气焚烧炉是对当前最先进的RTO废气焚烧炉的改进,目前在我国已申请了国家专利。

自由式RTO表示这种焚烧炉的炉膛自由度非常大,它既具有当前进口的最先进的单塔式和双塔式焚烧炉优点,而且具有造价低,节油效果更加好,维护简单,维护费用很低等优点。所以又被称为节能高效新式废气焚烧炉。

关于自由式RTO废气焚烧炉的详细介绍,见本书第十五章第三节第一部分。

|

| |

|

| |

| |

|

|

热点新闻 热点新闻 |

|

|

|