| |

| |

| 第六章 纸基覆铜板 第二节 FR-1用改性酚醛树脂溶液 |

| |

|

| |

一、FR-1用树脂溶液的特点与要求

(一)特点

FR-1用改性酚醛树脂溶液,是目前世界及我国覆铜板业界中,生产阻燃性酚醛纸基覆铜板必用的最重要的树脂溶液。它是用于FR-1上胶纸生产中。FR-1的上胶纸,大多数厂家采用两次上胶的方式。而这种树脂溶液是作为第二次上胶用(第一次上胶用的树脂溶液多为低分子水溶性酚醛树脂或改性三聚氰胺树脂),占整个上胶纸中树脂含量的70-85%(固体成分比)。

各个覆铜板生产厂家的FR-1树脂溶液,在树脂组成上、制造技术上,是有所差异的。但是它的主要特点是基本一致的。概括起来就是:(1)树脂体系具有阻燃性。(2)一般以改性酚醛树脂为主树脂,一般在整个有机树脂固体成分占70-90%。(3)树脂是甲阶段的热固性树脂。(4)树脂溶液适应上胶压制的加工要求,保证板的各项性能,有一定的存储期。(5)在制造中,分为两步进行:第一步是改性酚醛树脂的制作,第二步是在改性酚醛树脂中,加入其它有机树脂、阻燃剂、增塑剂、其它助剂、溶剂,进行混拼,达到均匀的溶解(甚至有的达到初步的反应)。(6)树脂体系的固体成份一般占50-60%,其它为有机溶剂。(7)如果该树脂是作为两次上胶的第二次上胶用树脂,那么必须要和一次树脂有一定的匹配性。

(二)对加工工艺性的保证

FR-1用树脂溶液承担着保证上胶、压制工艺加工顺利进行的功效。在提高上胶加工工艺性及上胶纸的质量、提高压制成型加工工艺性及板的成型质量方面,FR-1用树脂溶液起到了十分关键的作用。

在对上胶加工工艺性的保证方面,该树脂主要要达到适宜的粘度,分子量及分子量分布、树脂胶化时间、树脂挥发物。树脂溶液在上胶中,保证上胶均匀,对增强材料浸透性要好等。以及还要具有毒性小、气味小、安全性好,便于存储、稳定性好等特性。

在对压制成型加工工艺性的保证方面,主要是应具有适宜的压制加工的加热加压初的熔融粘度变化。并且具有在成型条件下,很好的成型固化性。树脂应具有一般常规的覆铜板压制成型的加热加压的条件。

(三)对板性能的保证

FR-1板的性能,是由树脂、增强材料、铜箔、工艺加工四方面共同做出贡献而获得的。从材料角度讲,树脂与增强材料,在担负达到板的各方面性能上,互有侧重。其中树脂部分侧重于对电气性能的贡献,增强材料侧重于对机械性能的贡献。

FR-1用树脂在保证板的性能方面,关键在于它的配方设计水平。在组成配方中,用主树脂(一般为桐油改性酚醛树脂)和其它树脂(一般为环氧树脂、二甲苯甲醛树脂等),去共同组成一个完整树脂体系,去保证层内、与铜箔的粘合,保证板的各项电气、物理等性能。阻燃树脂(一般为溴化环氧树脂)、阻燃剂、阻燃协效剂等共同组成了树脂的阻燃体系,去保证板的阻燃性。用改性酚醛树脂、增塑剂等共同组成树脂的增韧体系,去调整板的柔韧性,以保证板的平整度、冲孔性等。用原树脂所含有的溶剂、在混拼加工时加入的溶剂,共同组成不同沸点、溶解性略有差异的复合性溶剂体系,去调节树脂溶液的粘度、固体量,以保证上胶过程的工艺性及树脂溶液的稳定性。

二、FR-1用树脂溶液的组成

FR-1用树脂溶液的组成见表6-3-1。该表中列出的各组分,只是对FR-1树脂配方成份的笼统概括。具体到各个厂家的树脂配方都是各不相同的,不一定是将表6-2-1所列的组分全部包括在内。

表6-2-1 FR-1用树脂的配方、常用原材料

组分名称 |

树脂配比 % |

主要常用的原材料 |

环氧树脂 |

30 ~ 10 |

高溴化双酚 A 型环氧树脂等 |

改性酚醛树脂 |

70 ~ 90 |

桐油改性苯酚甲醛树脂、桐油改性壬基酚 - 苯酚甲醛树脂、其它干性油改性酚醛树脂等。 |

固化剂、固化促进剂 |

Prh: 0.5 ~ 3.0 |

|

阻燃剂 |

Prh:8 ~ 30 |

四溴双酚 A 、五溴联苯醚、磷酸三苯酯、磷酸三甲苯酯、三氧化二锑等 |

增塑剂 |

Prh:1 ~ 5 |

添加型增塑剂、具有增塑作用的反应型树脂 |

着色剂 |

Prh:1 以下 |

能够溶于树脂、并达到很好分散的着色材料 |

其它助剂 |

|

改性剂、脱模剂、分散剂 |

有机溶剂 |

|

甲醇、乙醇、甲苯、丙酮、二甲苯、正丁醇、甲乙酮等。 |

注: prh表示树脂部分为100份(固体成份的重量份),该助剂所占的重量比例。

三、主要原材料的特性

这里主要介绍FR-1用树脂溶液用环氧树脂及阻燃剂部分。另外一些原材料已在本章其它节中已有介绍。

(一)溴化环氧树脂

环氧树脂在FR-1用树脂体系中起到提高板的电性能、耐热性(耐浸焊性)、耐湿性及层向粘接性等的作用。并且充当着板的部分阻燃作用。

所用的环氧树脂多选用溴化双酚A型环氧树脂。目前溴化环氧树脂有两大类品种:即高溴化环氧树脂(Br 含量:48-50%)和低溴化环氧树脂(Br 含量:19-21%)。FR-1用树脂配方组成一般采用高溴化环氧树脂(HBR)。这主要是出于两方面考虑:其一,它的增强材料是易燃的浸渍纤维纸;其二,溴化环氧树脂比添加型的一些阻燃剂(如:四溴双酚A、磷酸三苯酯等),具有好的耐热性,而添加型阻燃剂较多的添加,对板的耐浸焊性会造成负面影响。因此选择含溴高的环氧树脂,相应的就是会减少添加型阻燃剂的添加量。

高溴化环氧树脂比低溴化环氧树脂在环氧当量、软化点性能指标上略偏低。它的主要性能指标,见表6-2-2。

表6-2-2 高溴化环氧树脂主要性能指标

项 目 |

单位 |

指 标 |

环氧当量 |

g/eq |

305-435 |

环氧值 |

100g /g |

0.23-0.27 |

含溴量 |

% |

46.0-51.0 |

有机氯 |

100g /g |

≤ 5.0 × 10-3 |

无机氯 |

100g /g |

≤ 1.0 × 10-3 |

挥发物 |

% |

≤ 1.0 |

水解溴 |

% |

≤ 840 × 10-6 |

软化点 |

℃ |

57-66 |

Na+ |

% |

≤ 5.0 × 10-6 |

Cl- |

% |

≤ 5.0 × 10-6 |

(二)阻燃剂及其阻燃机理

1.FR-1树脂配方中常用选的阻燃剂

(1)四溴双酚A

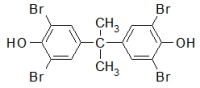

化学名称为:2.2—双—(3.5—二溴—4—羟基苯)或称4.4'—异丙叉双(二溴苯酚)。分子式:C15H112Br4O2,结构式:

分子量:544,外观为淡黄色或白色粉末。溴含量57-58%,熔点175-181℃,开始热分解温度240℃,挥发物不大于1%。四溴双酚A能溶于丙酮、乙醇、甲醇、甲苯等常用的有机溶剂中,上述溶剂中,以在丙酮中溶解度为较高,其次是苯醇溶剂。

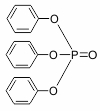

(2)磷酸三苯酯

磷酸三苯酯分子量为326.3,结构式:

它为微具芳香气味的白色针状结晶,熔点48.4-49℃,相对密度:1.185-1.202(25℃),沸点370℃,挥发度1.15%(100℃,6小时)。本品有中等毒性,用量过多时,有结晶析出的现象,但加入溶剂能力高的溶剂,此现象可以克服。它溶于醇、酮、苯等有机溶剂。

(3)磷酸三甲苯酯

又称磷酸三甲酚酯。为微具酚气味的清亮粘稠液体,有油状表现,相对密度1.162(25℃),分子量368,沸点420℃(分解)。粘度106×10-3 Pa.s(20℃),折光率1.556(20℃),溶于苯、醚、醇类。本品系有毒物质,它与一些树脂具有很好的相溶性。

(4)磷酸酯液态混合物(RE35或Reofos系列产品)

磷酸三苯酯具有一定的阻燃性,并兼增塑性。但它由于是固态,在分散性方面有所不理想。国外已生产出含磷酸三苯酯30-40%的磷酸酯液态混合物。它的化学成份为:

磷酸三苯酯占约39%,磷酸二异丙苯酯约15%,磷酸一异丙苯酯约占44%。主要物化性能指标:闪点220℃,折光率(25℃)1.552-1.558,比重(20/20℃)1.177-1.189,粘度42-47mm2/second(25℃),含水量不大于0.1%,热失量(100℃/3小时)>0.1%。

(5)三氧化二锑(Sb2O3)为白色粉末。它不能单独作为阻燃剂,而与卤类阻燃剂复合并用则有很大的阻燃增强效应(又称协同效应)。它在高聚物中的阻燃机理一般认为:三氧化二锑在卤化物存在的情况下,燃烧时所生成的卤化锑(如:SbBr3)或卤化氧锑(如SbOBr)可以起到挥发物可以吸收热量,隔绝空气,冲稀可燃物的作用,卤化锑气体也有捕捉游离基的作用,从而改变燃烧的过程,抑制燃烧。

三氧化二锑粒度(细度)大小对我们生产的阻燃层压材料的阻燃产生的稳定性有较大影响。O级三氧化二锑平均粒度为1.3-1.5um。而近年来产生的超细氧化锑平均粒度可在0.30-0.35um,其比表面积为:大于或等于33400cm2/g。氧化锑粒度大者,则化学活性低,比表面积小,在树脂溶液中分散不均匀,甚至出现较多的沉淀。树脂溶液在上胶过程中流动性和浸透性也会减小。另外,近年来锑矿研究单位还开发出一种胶状的五氧化二锑,它与树脂相溶性比三氧化二锑好。

2.阻燃机理

高聚物的燃烧是一个急剧的热氧化过程,具有冒发浓烟或炽烈火焰的特征,燃烧中有机材料剧烈地降解。

开始,聚合材料在空气中被外界热源不断加热,以至发生降解,产生挥发性裂解产物,这些挥发性气体产物根据它燃烧性能及产生速度,在外界热源的继续作用下,达到某一温度时就会着火,以一定的速度燃烧起来,燃烧所放出的一部分热量将返供给正在降解的聚合物,从而产生更多的挥发性可燃物,造成一个恶性循环,使火焰越烧越大,持续燃烧。

氧、热和燃料是维持燃烧的三个基本要素,缺一不可,除去其中任何一个,都将减慢直至停止燃烧。很显然,干扰这三要素中的任何一个或两个,就会减慢,以至停止其燃烧。

阻燃剂就是能保护材料不着火或使火焰难以蔓延的药剂。它之所以具有阻燃作用,是因其在高聚物的燃烧过程中,能够阻止或抑制其物理变化或氧化反应的速度。因此,能够具有如下一种或多种阻燃效应的药剂,就可作为阻燃剂。

(1)吸热效应

在聚合物材料燃烧时,聚合物所产生的热分解反应是吸热反应。若使燃烧的固相反应区的温度得到降低或延缓它的上升速度,或使气相火焰区向固相反应的传热变得困难,从而达到阻燃的效果。阻燃剂的填入可以降低热分解温度。当把含卤单体或具有反应性的中间体引进聚合物燃烧体系时,则其燃烧减少。氢氧化铝的阻燃作用就是因其受热脱水产生吸热效应的缘故。

(2)覆盖效应

覆盖效应的作用是在较高温度下生成稳定的覆盖层,或分解生成泡沫物质,覆盖于高聚物的表面,隔断其传热及可燃性气体的逸出,隔绝空气的助燃,磷酸酯类,有机卤系阻燃剂等就起此作用。

(3)稀释效应

此类阻燃剂化合物在受热分解时能够产生大量的不燃性气体,使高聚物材料产生的可燃性气体被稀释而达不到可燃的浓度范围,含卤有机阻燃剂,如四溴双酚A、五溴二苯醚等,因为在燃烧中分解产生卤化氢气体,这种不燃性气体,有稀释效应。

(4)转移效应

其作用是改变高聚物热分解的模式,从而抑制可燃性气体的产生。

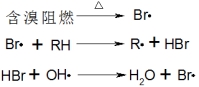

(5)抑制效应(捕捉游离基)

高聚物的燃烧主要是OH自由基产生的连锁反应,如果能设法捕捉并消灭这些游离基,就可以控制燃烧的进程,达到阻燃之目的。通过加入少量的具有捕捉游离基效果的抑制剂,能够利用链转移反应使活泼的游离基变成稳定的无反应活性基团,减少反应的活性中心,抑制热分解反应,以溴化物为例,其抑制连锁反应的机理如下:

(6)增强效应(协同效应)

有些材料,若单独使用并无阻燃效果,或虽有阻燃效果,但不大。在这种场合,多种材料并用就可起到增强阻燃的效果。如三氧化二锑不能单独作为阻燃剂,但与卤素阻燃剂并用则有很大的增强效应。这是因为三氧化二锑在卤化物存在的情况下,燃烧时所生成的SbCl3、SbBr3等卤化锑的比重很大,覆盖在高聚物表面起覆盖效应,并且在气态时也有捕捉游离基的作用。

|

| |

|

| |

| |

|

|

热点新闻 热点新闻 |

|

|

|